|

|

|

||||||||||||||||

| 前回、ガラス工芸の聖地であるピルチャック・グラス・スクールを紹介したが、そこでも述べた通り、現在、2015年に開業する北陸新幹線富山駅の高架下空間に、富山の新たな地域文化である、工芸ガラスを活用するデザインを進めている。 | ||||||||||||||||

| その一つが「フロア・シャンデリア」で、150mm角×厚さ30mmの工芸ガラスを、改札口の延長のコンコース床面に約800個を埋め込み、天井から色とりどりのライトを当てて、幻想的にきらめく光のフィールドを創り上げるというものだ。 | ||||||||||||||||

|

||||||||||||||||

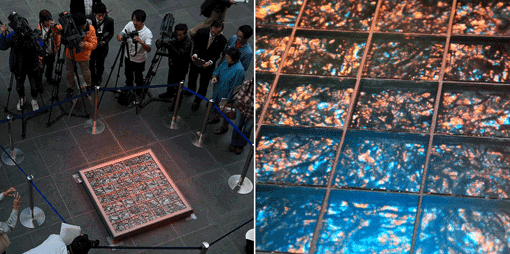

| フロア・シャンデリアの公開実験の様子。岩肌のような鋳型ガラスのピースに光を当てると表情豊かに煌めく。表面は滑り止めのドット加工のついた工業ガラスで保護されているが、完全に一体化しているので、複合構造であるように見えない。 | ||||||||||||||||

| ピース製造の概略をいうと、まず、金属型に溶けたガラスを流し込んだ鋳型ガラスをまず製作する。それを、金属メッキの技術でメタル・コーティングして、内面に反射面を持ったガラスブロックを作る。その一面を削り出して平滑面を整えるとともに、ガラス面を露出し、5面に金属コートされた直方体を作り出すのだ。 | ||||||||||||||||

| これで終わりではない。この工芸ガラスは、踏まれるとすぐに傷がつく。そこで、これを保護するために硬質の工業ガラスを重ねる。それらの接着は、特殊な完全透明の樹脂による。 | ||||||||||||||||

| また、その工業ガラスには、水が載っても滑らないように滑り止め加工をするのだが、そのドット加工もガラス技術である。 | ||||||||||||||||

| 鋳型の製作、型ガラスの製作、メタル・コーティング、研ぎ出し、滑り止めの工業ガラスの製作、樹脂合わせ、すべて担当する企業は異なる。そしてすべてが、富山が誇る最新技術、伝統技術である。 | ||||||||||||||||

| しかも、どの工程においても、既往技術の範囲内でできるものは一つとしてなかった。それぞれに挑戦し、従来のハードルを乗り越えてくれたのである。 | ||||||||||||||||

| これらを全部解説してはとても紙面が足らないし、ここはそういう場でもない。 ここは「スギダラのほとり」らしく、人間臭いシーンを一コマだけ切り取ってみようと思う。 |

||||||||||||||||

| 最初の工程である、鋳型製作についてだ。 これを実現してくれたのは、高岡銅器の技術で知られた、株式会社梶原製作所であった。 |

||||||||||||||||

| その鋳型だが、何度も繰り返して使うために金属型でなければならない。しかも、幾何学的なものではなく、今回は、岩肌やさざ波といった、自然素材のテクスチュアを写し取りたいと考えていた。 |

||||||||||||||||

| たとえば岩肌。 複数の表情を持った岩肌の型ガラスを床に敷き詰めることによって、富山連峰の山並みの上に浮遊するかのようなイリュージョンを創り出したかった。 精緻な造形が要求された。芸術的な感覚も必要だ。 |

||||||||||||||||

| それができるのは、やはりブロンズ工芸をもつ高岡だろうということだった。その中でも、梶原製作所ならできるのではないか、ということで早速、富山ガラス工房の野田雄一館長以下、担当スタッフで相談に出かけることにした。 | ||||||||||||||||

| 同じ富山県でありながら高岡は、金属鋳造を中心に独自の技術を持っている。しかも芸術作品を数多く手掛けていることで知られており、アーティストとのコラボレーションも多い。 その梶原製作所に到着してみると、外観は工場らしく、特段変わったところのない鋼板張りの簡素な建物だった。 しかし、中に一歩踏み込むと、工場とは思えない風景が広がっていた。 大仏がいるではないか。 力士もいる。首のない仏像。片腕のない僧侶像。よく見るとアニメのキャラクターまでいる。 鋳造の途上、あるいは失敗作が所狭しと置かれていたのだ。 |

||||||||||||||||

|

||||||||||||||||

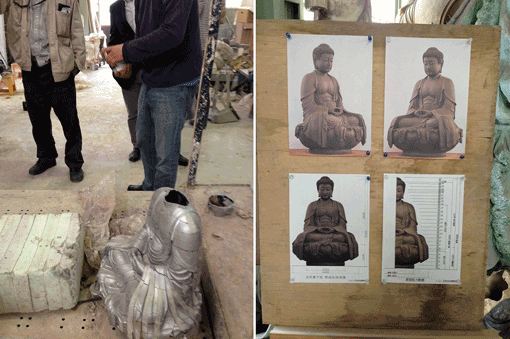

| 梶原製作所の工場内部。大仏がいるではないか。 | ||||||||||||||||

|

||||||||||||||||

| 大仏だけではない。力士もいる。不完全な仏像や、何やら不明の彫像物が所狭しと置かれていた。 | ||||||||||||||||

| その中央に、布に覆われたひときわ巨大な製作物があった。 ちょうど大仏の型を製作しているところだったという。 でかい。 見上げていると、梶原製作所の梶原敏治社長が現れた。 ロマンスグレイのダンディである。 しかし、眼は柔和に笑っているものの、 「どうも難しい注文ですねえ…」 と少し困った風だった。 打ち合わせの前に、どうしても気になって大仏の製作方法を教えてもらった。 |

||||||||||||||||

|

||||||||||||||||

| 大仏製作を解説する梶原敏治社長。粘土で中型を製造しているところであった。右下はその縮小造型。 | ||||||||||||||||

|

||||||||||||||||

| 大仏製作過程。型を正確に図像に移し、輪切りにするように寸法取りしながら製作を進めていく。 | ||||||||||||||||

| まず小型の原型を作り込み、それを正確に採寸して図面に写し取り、これを水平に輪切りするようパーツに分解しつつ、拡大して中型を製作していくのである。 この中型に、さらに紙などで隙間を開けつつ、外型を粘土で作っていって、最後にはその隙間に銅を流し込むということなのだが、説明されてもどうして実現できるのか細密には分からない。 「実は、江戸時代からほとんど技術は変わってないんですよ」 と社長はいう。 機材は変わっても、製法自体に大きな違いはないのだというのだ。しかも、均一に銅を流し込むためには、やはり経験と直感がものをいうのであった。 |

||||||||||||||||

| そんなことに聞きほれている場合ではない。 ガラスの鋳型作りについて、打ち合わせしなければならない。 すでに梶原社長は、いくつかサンプルを作ってくれていた。 本物の岩肌に粘土を押し付けても、実はなかなかうまくいかなかった。 岩肌のような、それでいて山脈の縮小模型のような表情となると意外に難しいのだ。通常、岩肌というものは思いのほか滑らかなのである。 いっそ、石を割って模ったほうがいいかもしれないという。 今回のサンプルで一番よかったのは、破損したコンクリートブロック塀に押し付けたものだったのだ。 |

||||||||||||||||

| さらに難しいのは、さざ波であった。 打ち合わせしているうちに、岩肌のサンプルは何とかなるだろうと思われた。しかし、さざ波となると梶原社長も弱り切る。 そもそも型取りのしようがない。 |

||||||||||||||||

| 皆で悩んでいると、梶原製作所の会長がふらりと現れた。 白髪を総髪に結わえ、工業技術者というよりはもはや芸術家の風情である。 どうやったら液状のテクスチュアが模れるのか悩んでいる話を聞き及ぶと、おもむろにビーカー状の樹脂製の容器を手に取った。 「ちょっとやってみるか。」 その容器に、何やら化学溶剤を複数ブチ込み、ぐりぐりとかき混ぜはじめた。 「ちょっと硬いな」 といって、ベンゼンだか何だかわからない、揮発性の溶剤をさらに流し込むと、またぐりぐりと混ぜる。 部屋中がラリホーな匂いに包まれ、だんだん会長が、怪しい錬金術師か魔法使いに見えてきた。 よし、といいながら、合板の上に流し出す。それをゆらゆらと傾け回すと、なにやら液状の表情が固まり始めた。 魔法使いは、いや会長は、その上からさらに薬液を、たらーりたらり。 どんどん怪しい。 さらに板を回す。 「昔はこんなことしょっちゅうやってたもんだ」 出来上がったものは、さざ波というよりは溶岩が流れ出たような表情だ。 「んー…、だめだな」 会長は、別の、今度はさらにカラフルな溶剤をもってきて、また容器に流し込んでぐりぐり掻き回し始めた。 |

||||||||||||||||

| これを何度か繰り返しているうち、富山ガラス工房の野田館長が、 「ちょっとやらせてくれない?」 といって、容器を受け取り、自分で薬液を刷毛でふりまき始めた。 どうも、作家のタマシイが揺さぶられたらしい。 しかも、そこはさすがに一流の作家である。なんとなくさざ波めいたものができるではないか。 「さすがだなー」 と一同がいうも、難しいのはエッジが立たないということだった。時間がたつうちに次第に柔らかく沈んでしまうのである。 |

||||||||||||||||

|

||||||||||||||||

| 左/サンプルを製作する梶原会長とそれを見守る富山ガラス工房のスタッフたち。 右/耐え切れず手を出し始めた、富山ガラス工房の野田館長。 |

||||||||||||||||

| うーん、なんとなく行けるような、行けないような……という感じで、いつのまにか日も沈み始めた。 「今日はこれくらいにしましょうか」 ということで一同解散。 梶原社長は、まずは岩肌でやってみます、ということでその日は終わった。 外に出るとすっかり暗くなっていたが、気分は晴れやかだった。 何だか楽しいのだ。新しい世界が垣間見られた心持ちなのであった。 |

||||||||||||||||

| このプロジェクトは、そんな技術者魂がいたるところで炸裂している。ものづくりの魅力に満ちた現場である。 むろん、結果が出ないときは苦しい。しかし、場数を踏んだ技術者は、ここぞというときは踏ん張り、結果を出してくれる。 なかなかに、スギダラ的精神かな、なぞと思ったりもするのである。 |

||||||||||||||||

| すでに鋳型の製作は完了した。 結局、今回はさざ波タイプはやめて、岩肌タイプだけ4種類を製作し、向きを変えながら並べて変化をつけることにした。 すでに現場の製造工程は動き出した。ガラスピースは次々と量産されつつある。 実は前回述べたように、富山駅のガラス工芸演出はこれだけでない。 トランジット・ライティング・ウォールと名付けられた、全長30mにも及ぶガラスアート壁画も同時に進行している。その顛末もかなりドラマと騒動があふれているのだが……。 それはまた別の機会に。 |

||||||||||||||||

| ●<おのでら・やすし> 都市設計家 小野寺康都市設計事務所 代表 http://www.onodera.co.jp/ 月刊杉web単行本『油津(あぶらつ)木橋記』 http://www.m-sugi.com/books/books_ono.htm |

||||||||||||||||

Copyright(C)

2005 GEKKAN SUGI all rights reserved |

|||