|

|

|

|

| |

こんにちは。連載13回目です。

奈良県吉野より今月も元気いっぱいでお贈りします!

前回は木材の加工という事で「モルダー」という加工機を使った“四面プレナー”加工をご紹介しましたが、今回はこのモルダーを使った“フローリング”の加工を見てみたいと思います。 |

| |

|

| |

|

| |

当社の吉野杉フローリングを使って頂いたお家にお邪魔した時の写真です。杉は柔らかく傷がつきやすい事から、昔は床材に使われる事は少なかったようですが、最近ではその柔らかさの為に足触りが優しく、人気があります。このフローリングは赤味部分だけを使っており、色合いもとても綺麗です。 |

| |

|

| |

では、実際にフローリングの製造風景を見ていきましょう。

まずは「製材」からスタートします。加工する前の原板作りです。

原板は角材(柱、土台、桁・梁など)を取った後の周辺部分で取る場合と、1本の丸太から原板だけを取る場合の2通りがあります。

それぞれの場合は取れる原板の種類が違ってきます。

周辺部分で取ると、無節や上小節といった節の少ない等級で、赤味部分の少ない(白太部分が多い)源平材が中心になります。原板を中心に取る場合は、無節から一等まで全ての等級で、白太材から源平材、赤味材まで全てが取れます。 |

| |

|

| |

|

|

角材を取った後の周辺部分「背板」です。

これから原板を取ります。 |

| |

|

| |

|

|

|

| |

原板を中心に取る製材方法は、まず写真のように太鼓挽きを行います。太鼓状に落とした後、横に寝かしてスライスしていくので、無節から一等、白太から赤味まで幅広く取る事ができます。 |

|

ちょっと分かりづらいですが、芯の部分の断面図です。写真の中心ラインが芯そのものです。芯から枝が生えている様子が見えます。側の部分からスライスすると、最初は白太で無節、内部に進むに従って赤味が強くなり、上小節や一等となります。 |

| |

|

| |

当社のフローリングの既製寸法は、働き幅は110mm(実部分を入れると115mm)、厚みが12〜30mmなので、それが取れる大きさに原板を作ります。乾燥による反りや縮みを考慮して、幅は135mm程度、厚みは17〜35mm程度に粗挽きします。フローリングの長さは4mが基本になります。それは原木の長さは4mが多い為です。

アテが強い場合(アテについては月刊杉10号の連載第4回&13号の連載第7回をご参照下さい)に横反りする可能性が高いので、幅は十分に余裕を持たせて、粗挽きをします。

製材が終わると、続いては「乾燥」です。製材直後の含水率は80〜100%近くあり、これを15%程度にまで落とします。

まずは、粗挽きした原板を桟積みします。この時の注意点は、桟の位置を揃えるという事です。柱や桁・梁の桟積みの際にも同様の注意が必要なのですが、原板は20mm前後の薄い板材ですので、桟のズレの影響を受けやすく、反りの原因となる為です。 |

| |

|

| |

|

|

桟積みしたフローリングの原板です。

桟の位置がきっちり揃っています。 |

| |

|

| |

桟積みを終えると、いよいよ乾燥工程に移ります。当社では人工乾燥と天然乾燥を組み合わせた乾燥スケジュールを組んでいます。人工乾燥は45度の低温式乾燥機で一週間、屋外での天然乾燥で1ヶ月以上です。

原板自体が薄く、乾きやすいので、人工乾燥の一週間だけでも含水率は20%以下にまで下がります。しかし、短期間の乾燥では一枚の板の中で含水率の高い部分と低い部分があり、バランスが取れていない状態、いわゆる水分傾斜が発生しています。これを解消する為には、時間をかけて乾燥する必要があるため、1ヶ月以上の天然乾燥を行います。

水分傾斜が解消されないままでフローリング加工を行うと、時間経過と共に反りや曲りを生み、施工後の予期せぬ暴れの原因にもなる為、非常に大切な工程です。

人工乾燥をもう一週間かける手もあるのですが、木の色合いが黒っぽくなり、脂精分が抜けて艶が薄れる傾向がある為、自然の状態で乾かすようにしています。

原板の乾燥が完了すると、135mm幅に粗挽きした原板を125mm幅に挽き直します。この時に横反りがひどく、曲りや割れがあるものは、1m、2mや3m用に切り使いします。1mや2mのフローリングが4mに比べて割安になるのは、このあたりの事情があるからです。

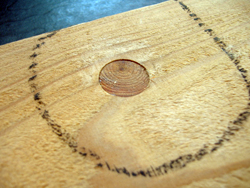

ここで加工前に大事な仕事があります。「節埋め」です。

節埋めとは、抜け節や死節を補修する事です。床に穴が開いていると、見た目が悪く、足の指がひっかかる危険もある為です。死節は現時点では抜けていませんが、将来的に抜ける可能性があるので、節埋めをしておきます。 |

| |

|

| |

|

|

右が抜け節、左が死節です。 |

| |

|

| |

節埋めは「一等」の等級のフローリングが中心です。抜け節や死節がある一等は「特一等」という等級ですが、節埋めを行った一等は「生節一等(いきぶしいっとう)」とか「化粧一等」と呼びます。

節埋めの基準ですが、あまりに大きい抜け節や死節などは埋め木が出来ないので、特一等として野材や下地材に使われます。また、ごく小さな死節などは節埋めをしません。全てを節埋めすると、節埋めだらけになってしまい、見た目にも良くありません。生活をする中で支障にならない程度であれば、自然のままの状態でいきます。

節埋めの方法はメーカーさんにより様々で、ウレタンなども注入して埋めたり、実際に木の断片を埋め込んだりします。

写真のような埋め木は商品として販売もされているのですが、同じ山の木で作った埋め木の方が相性も良いだろう…という考えから、当社では桧の枝から埋め木を自作しています。

埋め木づくりを写真で見て行きましょう。 |

| |

|

| |

|

|

|

| |

当社で自作している埋め木です。桧の枝から作っています。木は自然のものなので一つ一つ異なりますが、枝も同様に一つ一つ異なり、色合いも様々です。節埋めの際には原板の色合いにあった埋め木を使用する事で、違和感を少なくするようにしています。 |

|

埋め木の材料となる桧の枝を山から持って帰ってきました。 |

| |

|

|

|

| |

|

|

|

| |

枝を角状に製材します。 |

|

キャンプファイヤーみたいに並べて乾燥させます。 |

| |

|

|

|

| |

|

|

|

| |

乾いた枝を円柱状に加工します。 |

|

輪切りする機械です。埋め木がどんどん出来ていきます。 |

| |

|

| |

埋め木ができましたので、実際に節埋めをして行きましょう。

これも写真で見て行きましょう。 |

| |

|

| |

|

|

|

| |

黒丸の部分は、死節です。これを節埋めします。 |

|

死節の部分をドリルで穴を掘ります。 |

| |

|

|

|

| |

|

|

|

| |

ドリル穴に接着剤を入れます。 |

|

プレスをします。 |

| |

|

|

|

| |

|

|

|

| |

接着剤が乾けば、節埋め完了です |

|

上の節が埋め木、下の節が生節です。埋め木した節に違和感があるのは、生節を見て頂くと分かるように、実際の節は真ん丸な形をしていない為と思われます。 |

| |

|

| |

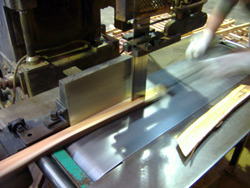

埋め木が終わると、ついに加工です。

前回お話した四面プレナー加工の場合は、平刃で四面を削り取っていきましたが、フローリングの場合は「本実加工(ほんざねかこう)」と呼ばれ、雄実と雌実を作ります。

刃物がかかる順番は、まず平刃で表面(化粧面)の粗取り、次も平刃で雌実部分の粗取りをして、直角を出します。直角が出ると、フローリングカッターで雌実、雄実を削り出します。続いて、平刃で裏面を削り、仕上げ用平刃で表面(化粧面)を仕上げ、最後に裏面に反り止め溝を切り、本実加工が完了します。使用する刃は7種類です。 |

| |

|

| |

|

|

|

| |

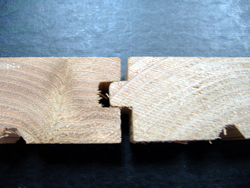

フローリングの断面です。左端が雄実、右端が雌実、上が表面(化粧面)、下が裏面です。裏面の二本の溝は反り止めで、柱の背割りのような役割を果たします。 |

|

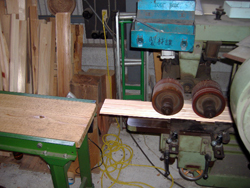

モルダーの内部で、実を削る刃です。写真中央の風車みたいな刃が回転して、削り出します。 |

| |

|

|

|

| |

|

|

|

| |

風車を取り出すと、こんな感じです。正式名称はフローリングカッター。 |

|

雄実を作る刃のアップです。 |

| |

|

|

|

| |

|

|

|

| |

雌実を作る刃のアップです。 |

|

裏面の反り止め溝を作る刃です。 |

| |

|

|

|

| |

フローリング加工の手順を見ましたが、そもそも何故、実を付けるのでしょうか。

実のある利点を探ってみましょう。一番の利点は、幅方向の収縮により隙間があいても、目立たないという事です。木材は季節(湿度)により、収縮を繰り返します。冬場の乾燥期には縮み、梅雨や夏場の多湿期には膨らみます。この収縮により、フローリング間の隙間が生まれます。 |

| |

|

| |

|

|

|

| |

ローリングの断面図です。梅雨・夏場の膨らんでいる状態。 |

|

冬場の縮んでいる状態をオーバー気味に再現しています。実がなければ、隙間がすっぽりと空いてしまいます。 |

| |

|

| |

また、実の凹凸部分に釘を打ち込み事ができるので、施工しやすい利点もあります。

大工道具の一種に「実をつけるカンナ」があり、昔は手作業で実を付けていたようです。

実際の加工の様子を見ていきましょう。

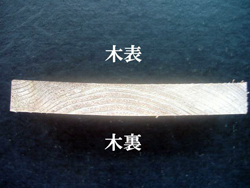

まず、「木表(きおもて)」と「木裏(木裏)」です。年輪は円状になっていますが、中心側を木裏、その反対側を木表と言います。 |

| |

|

| |

|

|

薄い板の断面です。写真のように年輪の外側部分が「木表」、年輪の内側部分は「木裏」です。木の特性で木表方向に反ります。 |

| |

|

|

|

| |

通常は木表側を表面(化粧面)とし、木裏側を裏面にします。木裏は木目に沿って剥離してしまう場合があるので、表面(化粧面)に使う事は少ないです。木表に欠点があるが木裏が綺麗な場合には木裏を表面に使う事もあり、これを「木裏使い」と呼びます。

杉の場合は木裏が剥離する傾向が強いので、あまり木裏使いはしません。(伝統芸能である能の舞台を作る時には、桧の木裏使いをするのが一般的だそうです。) |

| |

|

| |

|

|

|

| |

杉の木裏面です。年輪の丸い部分が木目に沿って剥離する事が多いです。 |

|

モルダーには木表を下にして、原板を通していきます。原板の反りや曲りを見ながら、モルダーの微調整をしつつ、加工します。 |

| |

|

|

|

| |

|

|

|

| |

それぞれの刃が各面を削り出して行きます。 |

|

モルダーから出てきて、フローリングの完成です。 |

| |

|

|

|

| |

今回はフローリングの加工を見て行きました。次回も引き続き「木材の加工」について勉強したいと思います。お楽しみに!

つづく |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

●<いしばし・てるいち> 吉野杉・吉野桧の製造加工販売「吉野中央木材」3代目(いちおう専務)。杉歴1年半。杉マスターを目指し奮闘中!

吉野中央木材ホームページ http://www.homarewood.co.jp

ブログ「吉野木材修行日記」http://blogs.yahoo.co.jp/teruhomarewoodもよろしく!ほぼ毎日更新中です。

|

| |

|

| |

|